Szukaj

Przekładnia ślimakowa to jedno z tych rozwiązań mechanicznych, które na pierwszy rzut oka wydają się proste, a w praktyce kryją w sobie sporo niuansów konstrukcyjnych i użytkowych. Stosuje się ją tam, gdzie liczy się duże przełożenie, kompaktowa budowa oraz stabilna praca przy niewielkich prędkościach. Jednocześnie wokół przekładni ślimakowych narosło wiele pytań: jak dokładnie działają, kiedy są samohamowne, czym różnią się od reduktorów ślimakowych i czy zawsze są dobrym wyborem? Poznaj temat od podstaw – od zasady działania, przez rodzaje i parametry, aż po praktyczne wskazówki dotyczące doboru.

Podstawowym zadaniem, jakie realizuje przekładnia ślimakowa, jest zmniejszenie prędkości obrotowej przy jednoczesnym zwiększeniu momentu obrotowego. Oznacza to, że szybki ruch silnika może zostać zamieniony na wolniejszy, ale znacznie silniejszy ruch wyjściowy, co w wielu zastosowaniach jest kluczowe.

Przekładnie ślimakowe znajdują zastosowanie wszędzie tam, gdzie:

W praktyce spotyka się je m.in. w podnośnikach, przenośnikach taśmowych, napędach bram i rolet, mechanizmach regulacyjnych, maszynach pakujących, a także w wielu urządzeniach przemysłowych, gdzie precyzyjna kontrola ruchu jest ważniejsza niż wysoka sprawność energetyczna. To właśnie specyficzne właściwości przekładni ślimakowych sprawiają, że w określonych warunkach są one trudne do zastąpienia innymi typami przekładni.

Do czego służy przekładnia ślimakowa i po co się ją stosuje? – sprawdź co warto wiedzieć.

Zasada działania przekładni ślimakowej opiera się na współpracy dwóch podstawowych elementów: ślimaka oraz koła ślimakowego. Ślimak ma postać wału z naciętym zarysem przypominającym gwint śruby, natomiast koło ślimakowe to koło zębate o specjalnym profilu, dopasowanym do kształtu ślimaka.

Podczas pracy ślimak obraca się i „wciąga” zęby koła ślimakowego, powodując jego obrót. Charakterystyczne jest to, że osie obu elementów są względem siebie prostopadłe, co odróżnia przekładnie ślimakowe od wielu innych rozwiązań przekładniowych. Taki układ umożliwia uzyskanie bardzo dużych przełożeń przy stosunkowo niewielkich gabarytach.

Poza ślimakiem i kołem ślimakowym typowa przekładnia ślimakowa obejmuje także:

Warto podkreślić, że w przekładniach ślimakowych dominuje tarcie ślizgowe, a nie toczne, co ma bezpośredni wpływ na ich sprawność, trwałość oraz właściwości samohamowne.

Przy pracy przekładni ślimakowej istotne znaczenie ma także kierunek przenoszenia sił oraz sposób ich rozkładu w całym układzie. Obciążenia osiowe generowane przez ślimak wymagają stabilnego osadzenia wałów i odpowiedniego podparcia łożyskowego. Dzięki temu przekładnia zachowuje swoją trwałość i precyzję nawet przy długotrwałej eksploatacji oraz zmiennych warunkach pracy.

Choć ogólna zasada działania pozostaje taka sama, przekładnie ślimakowe występują w kilku odmianach, różniących się konstrukcją i przeznaczeniem. Najczęściej klasyfikuje się je według liczby zwojów ślimaka oraz sposobu wykonania współpracujących elementów.

Ze względu na liczbę zwojów wyróżnia się:

Im większa liczba zwojów, tym mniejsze przełożenie, ale jednocześnie wyższa sprawność. Wybór konkretnego rozwiązania zależy więc od tego, czy priorytetem jest maksymalne zmniejszenie prędkości, czy raczej lepsza efektywność energetyczna.

Inny podział dotyczy materiałów, z jakich wykonane jest koło ślimakowe. Często stosuje się brąz lub inne stopy o dobrych właściwościach ślizgowych, co zmniejsza zużycie i poprawia kulturę pracy. Spotyka się także różne wersje obudów – od lekkich aluminiowych po masywne żeliwne, przystosowane do pracy w trudnych warunkach przemysłowych. Rodzaj obudowy wpływa na odprowadzanie ciepła, odporność na drgania oraz możliwość pracy w trudniejszych warunkach środowiskowych.

Oprócz klasycznego podziału konstrukcyjnego przekładnie ślimakowe różnicuje się również pod kątem charakteru pracy. Inne rozwiązania stosuje się w aplikacjach o pracy ciągłej, a inne tam, gdzie przekładnia działa cyklicznie lub sporadycznie.

Jedną z najczęściej poruszanych kwestii przy omawianiu przekładni ślimakowych jest ich sprawność. W porównaniu do przekładni walcowych czy stożkowych jest ona zazwyczaj niższa, co wynika bezpośrednio z dominującego tarcia ślizgowego pomiędzy ślimakiem a kołem ślimakowym.

Sprawność przekładni ślimakowej zależy od wielu czynników, w tym:

Przełożenie przekładni ślimakowej może być bardzo duże nawet w jednym stopniu i często osiąga wartości rzędu kilkudziesięciu, a w niektórych przypadkach ponad stu. To właśnie ta cecha sprawia, że przekładnie ślimakowe są chętnie wybierane tam, gdzie inne typy przekładni wymagałyby zastosowania kilku stopni redukcji.

Z punktu widzenia projektowego ważne jest świadome pogodzenie się z kompromisem: wysokie przełożenie i kompaktowość kosztem sprawności energetycznej. W wielu zastosowaniach przemysłowych jest to kompromis w pełni akceptowalny.

Warto pamiętać, że sprawność przekładni ślimakowej nie jest wartością stałą i zmienia się wraz z warunkami eksploatacji. Wraz ze wzrostem obciążenia oraz temperatury roboczej mogą pojawiać się dodatkowe straty, które w długim okresie wpływają na zużycie elementów. Dlatego przy doborze przekładni ślimakowej często uwzględnia się zapas mocy, który pozwala zachować stabilną pracę nawet przy niekorzystnych warunkach.

Samohamowność to jedna z najbardziej charakterystycznych i jednocześnie najczęściej źle rozumianych cech, jaką może posiadać przekładnia ślimakowa. W dużym uproszczeniu oznacza ona, że ruch wyjściowy nie jest w stanie napędzać ruchu wejściowego – innymi słowy, obciążenie nie „cofa” napędu.

Nie każda przekładnia ślimakowa jest jednak samohamowna. Zjawisko to zależy przede wszystkim od:

Przekładnie o bardzo dużym przełożeniu i niskim kącie zwoju częściej wykazują właściwości samohamowne, co czyni je idealnymi do zastosowań takich jak podnośniki czy mechanizmy regulacyjne. Warto jednak pamiętać, że wraz ze spadkiem tarcia (np. przy lepszym smarowaniu) samohamowność może zostać ograniczona lub całkowicie utracona.

Dobór odpowiedniego rozwiązania nie powinien opierać się wyłącznie na samym przełożeniu. Zarówno przekładnia ślimakowa, jak i gotowy reduktor ślimakowy muszą być dopasowane do realnych warunków pracy.

Pod uwagę należy wziąć m.in.:

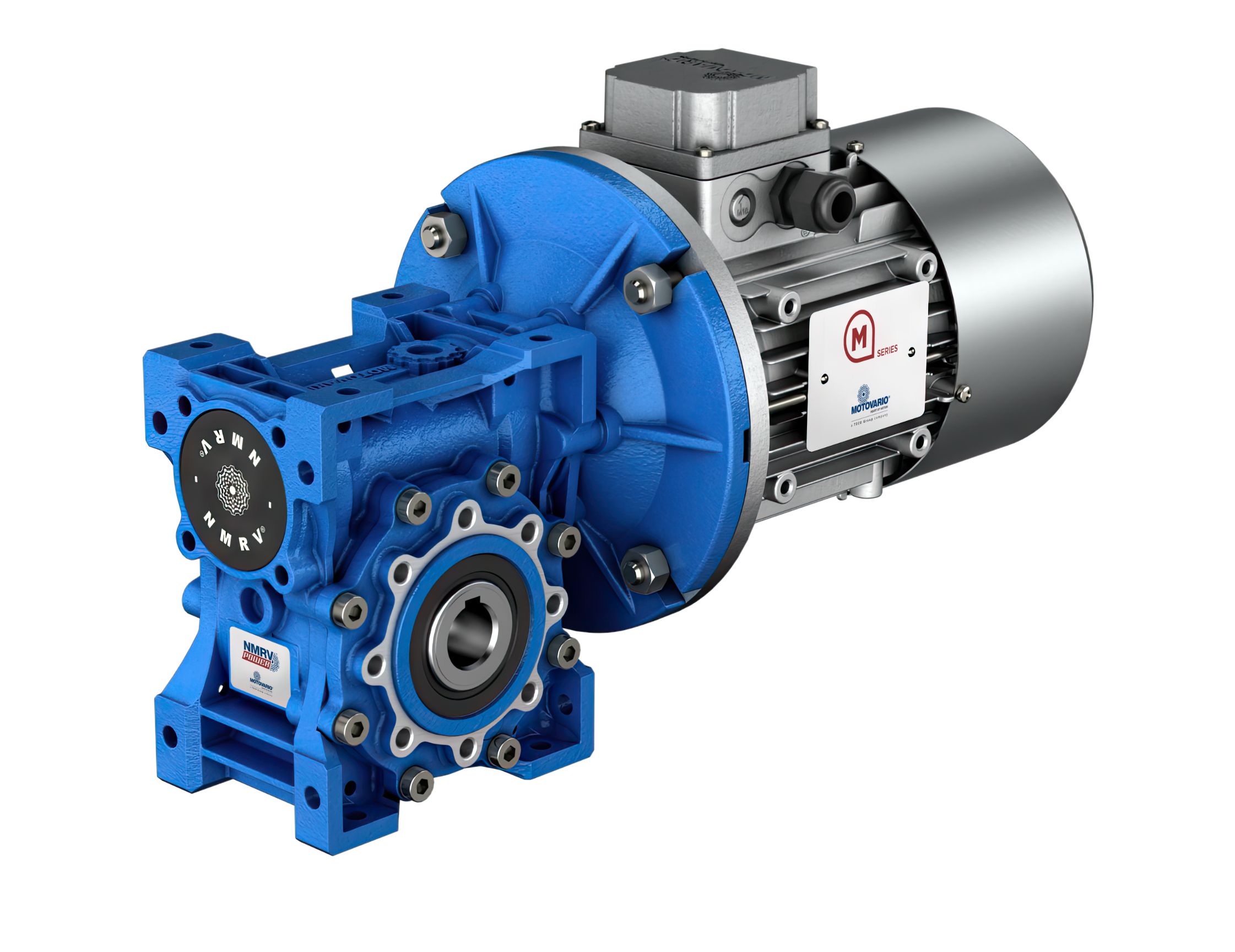

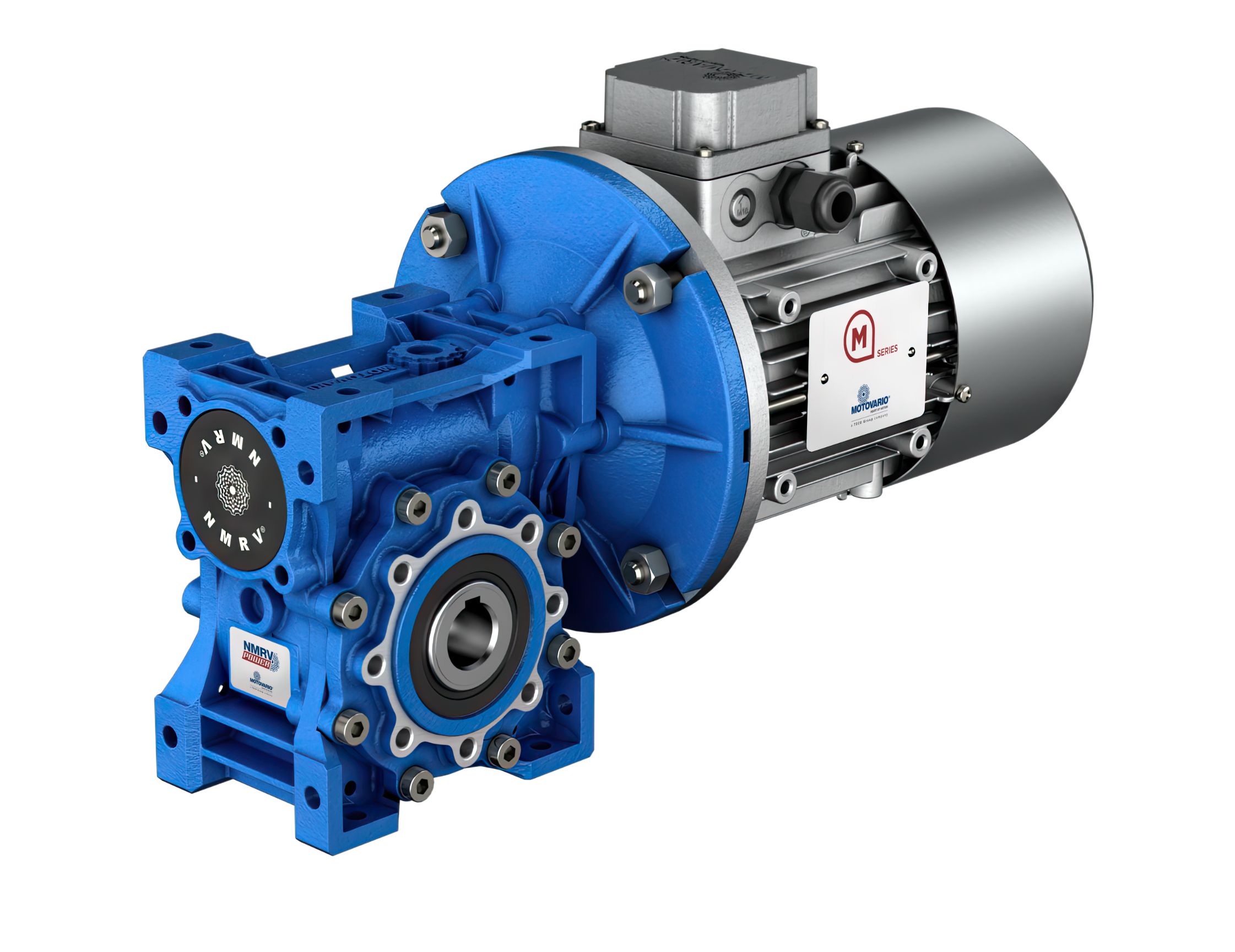

Reduktor ślimakowy jest najczęściej wybierany wtedy, gdy potrzebne jest kompletne, gotowe do montażu rozwiązanie, zawierające przekładnię ślimakową w obudowie. Ułatwia to instalację, skraca czas uruchomienia i zmniejsza ryzyko błędów montażowych.

Choć pojęcia te bywają używane zamiennie, różnica między nimi jest istotna z technicznego punktu widzenia. Przekładnia ślimakowa odnosi się do samego mechanizmu przeniesienia napędu – układu ślimak–koło ślimakowe. Reduktor ślimakowy to natomiast kompletne urządzenie, które zawiera przekładnię w obudowie wraz z łożyskami, wałami i elementami montażowymi.

W praktyce oznacza to, że przekładnia jest „sercem” rozwiązania, a reduktor – jego gotową, użytkową formą. Dla projektanta czy konstruktora to rozróżnienie ma znaczenie, natomiast użytkownik końcowy najczęściej operuje pojęciem reduktora, wybierając gotowy produkt dopasowany do aplikacji.

Jak każde rozwiązanie techniczne, przekładnie ślimakowe mają swoje mocne i słabe strony.

Do ich największych zalet należą:

Z drugiej strony należy uwzględnić także wady, takie jak:

Świadome uwzględnienie tych cech pozwala dobrać przekładnię ślimakową tam, gdzie jej zalety rzeczywiście przeważają nad ograniczeniami, co w wielu zastosowaniach okazuje się rozwiązaniem optymalnym.

Przekładnia ślimakowa to rozwiązanie, które najlepiej sprawdza się tam, gdzie kluczowe są duże przełożenia, kompaktowa konstrukcja i stabilna praca przy niskich prędkościach. Choć jej sprawność jest niższa niż w przypadku innych typów przekładni, w wielu zastosowaniach przemysłowych i technicznych nie stanowi to realnej wady, a wręcz jest świadomym kompromisem konstrukcyjnym. Zrozumienie zasady działania, rodzajów oraz właściwości takich jak samohamowność pozwala trafnie ocenić, kiedy przekładnie ślimakowe są optymalnym wyborem.

W praktyce bardzo często spotykamy się z gotowymi rozwiązaniami, jakimi są reduktory ślimakowe, które zawierają przekładnię w kompletnej obudowie i są przygotowane do bezpośredniego montażu. Świadomy dobór – oparty nie tylko na przełożeniu, ale również na warunkach pracy i charakterze obciążenia – pozwala w pełni wykorzystać potencjał tego typu napędów i uniknąć typowych błędów projektowych.